catégories de produits

- pilote de batterie / ligne de production

- ensemble de laboratoire de batterie

- Lithium Battery Pack Assembly Line

- Solid State Battery Assembly Line

- Sodium Ion Battery Production Line

- Supercapacitor Assembly Line

- Lithium Ion Battery Recycling Plant

- Dry Electrode Preparation Solution

- Perovskite Based Solar Cell Lab Line

- Ion Li batterie matériaux

- matériaux actifs cathodiques

- matériaux actifs d'anode

- Customized Battery Electrode

- Matériaux de cellule de pièce

- puce au lithium

- pièces de cellules cylindriques

- collecteurs de courant de batterie

- matériaux conducteurs de batterie

- électrolyte et poche

- Metal Mesh

- liant de batterie

- séparateur et ruban

- film stratifié aluminium

- bande / feuille de nickel

- Battery Tabs

- matériaux de graphène

- Nickel Felt

- Titanium Fiber Felt

- Batterie

- Battery Pack Machine & Compoments

- Battery Pack Compoments

- Turnkey Solutions Battery Pack Assembly Line

- Cell Sorter

- Battery Pack Spot Welder

- Laser Welder

- Battery Charging Discharging Tester

- Battery Pack Aging Machine

- Battery Pack Comprehensive Tester

- CCD Visual Inspector

- Battery Pape Sticking Machine

- BMS Testing Machine

- Al Wire Bonding Machine

- toutes les machines d'assemblage de batterie

- testeur et analyseur de batterie

- Battery Safety Tester

- Material Characterization Tester

- machine de presse de roulement

- machine de soudage par points en métal

- machine de mélangeur sous vide

- machine à sertir / démonter

- machine de scellage sous vide

- remplissage d'électrolyte

- empileuse / bobineuse

- coupe-électrode / refendeuse

- poche formant la machine

- NMP Solvent Treatment System

- Lithium Battery Production Plant

- Boîte à gants sous vide

- des fours

- Coaters

- PVD Coater

- presse hydraulique

- Large Press Machine

- mélangeur centrifuge planétaire / broyeur

- broyeur à billes

- machine de laboratoire

- Fours sous vide

- chambre d'essai d'humidité de la température

- Hardness Tester

- Spray Dryer

- Cutting Machine

- incubateur

- évaporateurs rotatifs

- Viscometer

- Three Roller Mill

- analyseur de surface

- broyeur de laboratoire

- machine de durcissement UV

- congélateurs ultra-bas

- Water Chiller

- Laser Cleaning Machine

- autre équipement de laboratoire

- Cutting Machine

- mousse d'électrode métallique

Contactez-nous

- Si vous avez des questions, veuillez communiquer avec nous, toutes les questions recevront une réponse

- WhatsApp : +86 18659217588

- Messagerie : David@tmaxcn.com

- Messagerie : Davidtmaxcn@gmail.com

- Ajouter : No. 39, Xinchang Road, Xinyang, Haicang Dist., Xiamen, Fujian, China (Mainland)

-

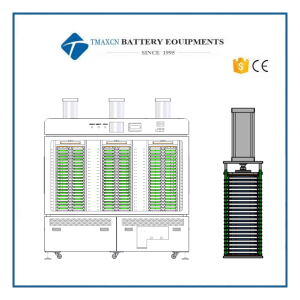

5V6A Machine de formation de pression à chaud pour cellule de poche à 256 canaux

5V6A Machine de formation de pression à chaud pour cellule de poche à 256 canaux

5V6A Machine de formation de pression à chaud pour cellule de poche à 256 canaux 1. Brève introduction de la fonction de l'équipement L'équipement est principalement utilisé pour la formation de cellule de poche sous pression. L'ensemble de la machine se compose d'une boîte de conservation de la chaleur et de 3 jeux de pinces, parmi lesquels l'équipement dispose de 256 canaux, et le montage et l'équipement sont intégrés. Les fonctions principales du luminaire sont les suivantes : 1) La pression requise pour presser la cellule est fournie, qui peut être réglée arbitrairement dans la plage de pression admissible. Si le réglage de la pression dépasse la plage de réglage de la pression, une alarme sera donnée ; 2) Appuyez fermement sur l'électrode pour assurer une connexion fiable entre l'électrode et le circuit de l'ensemble de la machine. 3) Assurez-vous que la batterie est à la verticale et que l'airbag est vers le haut. 2. Les principales fonctions de la formation sont les suivantes : 1) Fonction de contrôle du chauffage et de la température ; 2) Fonction d'amarrage fiable du canal ; 3) Fonction de charge ; 4) Fonction de décharge ; décharger le retour d'énergie sur le réseau électrique ; 5) Fonction de liaison de données et de communication ; 6) Fonctions de sécurité et de protection. 2. Paramètres de base Configurer l'alimentation Tension AC380 ± 10%, puissance nominale 18kw. Entrée de source d'air La pression d'air d'entrée minimale ne doit pas être inférieure à 0,6 MPa et la pression d'air d'entrée maximale ne doit pas dépasser 1,0 MPa. Il y a trois pinces dans toute la machine. Une seule pince est pressurisée par un cylindre d'un diamètre de 250 mm. Lorsque l'entrée de la source d'air atteint 0,6 MPa, la pression maximale d'un seul cylindre est de 3000 kgf. Poids de l'équipement Poids du luminaire < 300 kg, poids de la machine < 1300 kg, le rapport du poids total à la surface d'appui < 500kg/m² Couleur principale d'apparence Gris chaud 1C. Dimension hors tout de l'équipement long × large × hauteur ≤ 2000 mm × 800 mm × 2348 mm (hauteur 2030 mm après avoir retiré le cylindre) Les dimensions de la cellule entrante (largeur airbag ≤ 50mm) Longueur : 10-155 mm Largeur : 10-105 mm Épaisseur : 2-12 mm Les dimensions de longueur et de largeur de la cellule incluent les dimensions d'étanchéité des bords de l'aluminium feuilleté film. Le taux de réussite ≥98% 3. Spécifications des machines Fixation Chaque luminaire est divisé en 22 couches de plaque chauffante, et il existe des mesures d'isolation thermique entre la plaque chauffante et le luminaire. Chaque couche de plaque chauffante est équipée d'une sonde de température, le PLC peut inspecter la sonde de température de chaque couche de plaque chauffante et afficher la valeur de détection de température sur l'écran tactile. Mode de contrôle L'équipement est contrôlé par PLC : il peut régler la température cible de chauffage. L'équipement peut contrôler la plaque chauffante en fonction de la température cible, et protéger et alerter en temps opportun lorsque la surchauffe de la plaque chauffante se produit. Chauffage Température Précision de contrôle de la température de chaque couche de plaque chauffante ± 3℃ Contrôle de pressurisation Le PLC peut réaliser le contrôle de la pression en plusieurs étapes de l'appareil, et la précision du contrôle de la pression peut atteindre ± 25 kg, contrôler avec précision la pression du cylindre via le capteur de pression. Mesure de cellule La méthode à quatre fils est utilisée pour mesurer le courant et la tension de la cellule. La connexion du circuit entre le luminaire et l'appareil est réalisée par un PCB spécial. La plaque d'électrode est installée sur l'appareil et la batterie est comprimée par les plaques de pression supérieure et inférieure. En même temps, la connexion rapide et fiable entre l'appareil et le circuit du luminaire est réalisée. Sécurité Des mesures d'isolation thermique doivent être prises pour les portes périphériques et les fenêtres d'observation de l'équipement. L'équipement est équipé d'un contrôle d'accès de sécurité pour assurer une utilisation plus sûre et fiable de l'équipement. Plage de réglage de la tension de décharge de charge Plage de réglage de la tension de charge : 0 mV ~ 5000mV (résolution 1mV); Plage de réglage de la tension de décharge : 2 000 mV ~ 5000mV (résolution 1mV). Plage de réglage du courant de charge et de décharge : 10 mA ~ 6000mA (résolution 1mA) 。 Précision de contrôle de mesure Précision de contrôle de mesure de tension : ± (0,1 % FS + 0,1 % RD) Précision de contrôle de mesure de courant : ± (0,1 % FS + 0,1 % RD) Précision du contrôle de la mesure du temps : ± (0,1 % FS + 0,1 % RD) Précision de contrôle de la mesure de tension ±(0,1 % FS + 0,1 % RD) Contrôler la précision de la mesure du courant ±(0,1 % FS + 0,1 % RD) Contrôler la précision de la mesure du temps ±(0,1 % FS + 0,1 % RD) Condition de fin de charge et de décharge Charge à courant constant (CC) : les conditions finales sont la tension, le temps et la capacité Charge à courant constant et à tension constante (CC-CV) : les conditions finales sont le courant, le temps et la capacité Méthode de décharge : la condition finale de la décharge à courant constant (DC) est la tension, le temps ou la capacité Principales fonctions du logiciel 1. Selon le temps, la tension, le courant et d'autres paramètres pour contrôler les conditions finales du processus ; 2. Calculez les paramètres de capacité de charge de la batterie formée ; 3. Fonctions d'édition et de gestion du processus de charge et de décharge : 4. Jusqu'à 32 paramètres d'étape peuvent être définis ; 5. Jusqu'à 256 cycles peuvent être réglés ; 6. Chaque étape peut être sélectionnée par charge à courant constant, charge à courant constant et à tension constante, rayonnage, décharge à courant constant, cycle et autres attributs ; 7. Le fichier de processus modifié peut être archivé pour une utilisation future. 8. Le courant de charge peut être réglé de (10 ~ 6000)mA, la tension de charge peut être réglée de (0 ~ 5000)mV, la tension de décharge peut être réglée de (2000 ~ 5000)mV, et le temps de chaque étape peut être réglé à partir de 1min ~ 1000min. 9. Contrôle de sécurité du logiciel : 11.1. Les données de fonctionnement et la courbe de chaque point peuvent être automatiquement enregistrées après l'exécution de l'étape définie, et le logiciel dispose d'une fonction d'alarme de capacité ; 11.2. Protection contre les surcharges : lorsque la tension dépasse la valeur de réglage de la protection contre les surcharges, le flux du canal est arrêté et la valeur de réglage peut être définie ; 11.3. Protection contre la surtolérance de capacité : lorsque la capacité de la cellule de batterie dépasse une certaine plage, le flux du canal sera arrêté ; Il peut trier les batteries formées et est équipé de voyants lumineux. La méthode de tri peut être définie comme suit : capacité, temps, tension en circuit ouvert, tension moyenne, tension à virgule fixe, etc. 11.4. Les données de charge et de décharge de chaque batterie peuvent être formées sous forme de liste de données que les utilisateurs peuvent visualiser ou imprimer. L'équipement prend en charge la fonction de reconnaissance de code à barres et peut réaliser la correspondance un à un entre la batterie et le canal et enregistrer les données de production. Fonction de protection du système 1. Protection contre les surintensités, les sous-intensités, les surtensions, les sous-tensions et les surcapacité : les limites supérieure et inférieure de la tension, du courant et de la capacité de la batterie peuvent être préréglées au cours du processus. Lorsque les conditions limites sont atteintes, le système force automatiquement la batterie à se mettre en veille et l'interface logicielle signale une panne. 2. Protection contre les courants de fuite : lorsque l'état de fonctionnement est inspecté pour plus de 200 mA de courant de fuite plus de trois fois, éteignez l'alimentation d'entrée de l'alimentation à découpage. 3. Protection contre les surtensions de charge : lorsque la batterie est inspectée par le système pendant la charge de la batterie, lorsque la tension de la batterie est supérieure à la tension limite supérieure, la batterie arrête de se charger. 4. Protection contre les sous-tensions de décharge : lorsque la batterie est inspectée par le système pendant la décharge de la batterie, lorsque la tension de la batterie est inférieure à la tension limite inférieure, la batterie cesse de se décharger. 5. Protection contre les pannes de courant de l'équipement : lorsque l'équipement est anormalement éteint, il peut continuer à exécuter l'étape de processus en cours ; il a pour fonction d'enregistrer le canal anormal ; Voyant d'alarme tricolore (avec son et lumière) En attente (le processus est terminé)-lumière jaune ; Le processus est en cours (veille, charge, décharge) - feu vert ; Défaillance du système (surchauffe, défaillance matérielle, etc.) - voyant rouge et son Configuration de base de l'ensemble du système 1. L'élévation de température de la carte d'entraînement et du dissipateur de chaleur interne de l'alimentation à découpage de l'équipement est ≤30℃, et la puissance de dissipation du dissipateur de chaleur doit être conçue en fonction de la pleine échelle à long terme pour s'assurer que le l'équipement peut fonctionner de manière stable pendant une longue période. 2. Le cycle d'étalonnage de l'équipement est de 3 mois. Dans les 3 mois suivant l'étalonnage de l'équipement, assurez-vous que la précision de mesure et de contrôle de la tension de tous les canaux est ≤ ± (0,1 % FS + 0,1 % RD) et que la précision de mesure et de contrôle du courant est ≤ ± (0,1 % FS + 0,1 % RD). 3. Méthode de refroidissement des pièces électriques : refroidissement par échappement du ventilateur. Exigences environnementales de l'équipement 1. Température de l'environnement de travail : 25±8℃ ; 2. Humidité relative : 30 % ~ 75 % ; 3. Exigences de ventilation de l'équipement : Il ne doit y avoir aucun obstacle à moins de 1,5 mètre de l'avant et de l'arrière de l'équipement et à 0,8 mètre du côté de l'équipement. 4. Emplacement d'installation : intérieur, atelier propre. 5. Configuration informatique : chaque ordinateur gère 5 ensembles (fourni par l'acheteur). 4. Le flux d'action de processus de l'équipement : démarrage de la commande --- ouverture manuelle de la porte de l'armoire --- ouverture de l'appareil --- charge de la cellule à l'armoire --- serrage de l'appareil --- fermeture de la porte de l'armoire --- début de la formation --- achèvement de la formation --- la porte de l'armoire est ouvert --- Le luminaire est ouvert --- La cellule de batterie est placée dans l'armoire.

English▼

English▼

+86 13174506016

+86 13174506016 David@tmaxcn.com

David@tmaxcn.com